En perfekt lösning

Kan en underhållschef, likt en elitidrottare, se den perfekta lösningen framför sig innan den ens blivit till?

På Japan Steelworks (JSW) i Muroran på ön Hokkaido i Japan står en av världens största smidespressar med kapacitet för metallstycken på upp till 670 ton. Bolaget grundades 1907 och är idag en väletablerad tillverkare av stora gjutna och smidda stålprodukter, plåt och industriella maskindelar. JSW, som har tre fabriker i Japan och 18 filialer runt om i världen, använder avancerad teknik för att tillverka pressmaskiner, turbinaxlar och till och med japanska svärd. Som en del av sin kundservice har man nyligen börjat att erbjuda underhållstjänster för tryckkärl, pressmaskiner och annan tung utrustning.

För JSW har det varit en utmaning att dra åt och lossa de jättelika skruvarna på de hydrauliska smidespressarna och de enorma vattenpumpar som driver dem. M180-skruvar håller fast balansstagen på den 14 000 ton tunga hydrauliska smidespressen medan M64-skruvar på vattenpumpen säkrar höljet och konstruktionen så att de klarar det enorma tryck som krävs.

Problemet var att det var svårt att åstadkomma en exakt och enhetlig åtdragning av de stora skruvarna. JSW använde tidigare hammare eller hydraulisk momentnyckel och några andra metoder fanns inte att tillgå. Detta ledde till oprecis åtdragning och att skruvarna ibland gick sönder på grund av varierande förspänning.

Ett mycket frustrerande och dyrt problem

Takumi Kawauchiya, ansvarig för anläggningsunderhållet på JSWs tillverkningsenhet sedan mer än 30 år, berättar att problemet varit frustrerande för både honom och bolaget.

– Tidigare använde vi mycket kraftfulla åtdragningsverktyg som hammare och hydrauliska momentnycklar. Dessa metoder gav oprecisa åtdragningsmoment och var dessutom fysiskt påfrestande för vår personal, säger Kawauchiya.

Utöver att vara en börda för arbetarna så fungerade metoderna

inte heller problemfritt. Ibland gick skruvar sönder även i dessa sofistikerade maskiner just på grund av oprecis åtdragning.

En mental bild av den perfekta lösningen

Likt en professionell golfare som inför ett slag föreställer sig var bollen ska

landa, börjar Kawauchiya med att visualisera det resultat han vill uppnå innan han ger sig i kast med en reparation.

– Jag ser hela processen för min inre syn för att komma fram till den bästa

lösningen på ett problem och går därefter igenom den steg för steg. Så det är först när jag är klar med denna bild som jag påbörjar arbetet, säger han.

Problemet med skruvarna ställde emellertid till det ordentligt trots

hans genomtänkta strategier. Som regel brukar han göra upp en ny plan

när oväntade händelser inträffar och utifrån dem se över hela processen

på nytt. Men när ett oväntat problem inträffar, som i fallet med havererade

skruvar, stoppas driften i fabriken helt och hållet. Ju längre produktionen

står stilla desto mer pengar går förlorade och förlusterna kan uppgå till tiotusentals euro på bara en dag.

– Givetvis var det absolut viktigaste hur snabbt vi kunde åtgärda problemet och få igång driften igen, säger Kawauchiya.

– Det har varit min dröm att kunna lösa den här

underhållsutmaningen.

Superbolt, en sann problemlösare

Lyckligtvis gick hans dröm i uppfyllelse för några år sedan. När Kawauchiya för första gången drog åt de stora skruvarna med hjälp av Superbolt insåg han att han hade hittat svaret på detta långvariga och svårlösta problem.

– När jag väl dragit åt skruvarna var jag helt hänförd av Superbolt. Jag förstod att det här var en riktig problemlösare.

Han förklarar att arbetet går mycket smidigare nu jämfört med tidigare då

man slog på de stora skruvarna med hammare.

Till en början var vissa skeptiska till om Superbolt verkligen klarade att dra åt stora skruvar och att det kanske skulle vara för tidskrävande att dra åt alla de små spännelementen på muttern. På frågan hur han besvarade olyckskorparna svarar Kawauchiya att det fanns nackdelar med de andra metoderna också.

– För hydrauliska momentnycklar krävs tunga enheter som pumpar. Det är

också väldigt tungt att dra åt många stora skruvar genom att slå på dem med hammare. Jämfört med dessa metoder är Superbolt mycket smidigare att arbeta med trots att vi måste dra åt flera små skruvar istället för en stor.

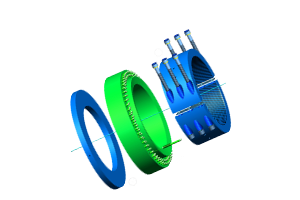

Säkrare förband med Flex-in & Flex-out-teknik

Minskad arbetsbelastning är inte den enda fördelen med Superbolt. Superbolt förbättrar tack vare”Flex-in & Flex-out”- funktionen i spännelementets patenterade design säkerheten för skruvförbanden och förebygger därigenom att skruven överbelastas och minimerar de faror detta medför.

Spänningen som i normala fall är koncentrerad till den första och andra

skruvgängan, sprids i stället ut på samtliga gängor genom att vidga den nedre delen och reducera den övre under åtdragning.

Ryu Kobayashi, som i många år har varit ansvarig för konstruktionen av produktionsutrustning på JSWs Equipment Division, ser detta som en stor fördel.

– Flex-in & Flex-out-funktionen är mycket värdefull, särskilt vid fastspänning av delar som utsätts för varierande dynamiska laster, säger Ryu Kobayashi.

Det här är hemligheten bakom hur tekniken kan förlänga skruvarnas livslängd, och analyser av testdata visar mycket riktigt att Superbolt fördelar spänningen jämnt över varje gänga. Hydrauliska muttrar kan också minska spänningen under åtdragning men de skyddar inte skruven från att gå sönder.

Nord-Lock Group har patent på tekniken och inte den här funktionen.

Kobayashi räknar även upp andra fördelar med Superbolt ur en konstruktörs

synvinkel.

– Vid åtdragning med hammare varierar noggrannheten för skruvåtdragningen mycket från person till person, vilket resulterar i att vissa skruvar inte blir tillräckligt åtdragna. Även om skruven är åtdragen har den kanske inte tillräcklig förspänning. Tack vare Superbolts repeterbarhet kan vem som helst dra åt skruven med hög precision i förspänningen, vilket ger säkrare underhållsreparationer.

Denna repeterbarhet minskar inte bara risken för felaktigt genomförande utan förebygger också olyckor och minimerar oplanerade och

kostsamma driftstopp.

Kund:

Japan Steel Works, Ltd.

Tillämpningar:

14 000 tons hydraulisk smidespress och en enorm högtryckspump

Lösning:

Superbolt Multi-spännelement

Tillämpning (press):

Balansstag (M180)

Tillämpning (pump):

Täckbult (M64, set om 4 st x 8 enheter)

Pressens storlek:

Markhöjd 16,44 m (total höjd inkl. grop är 22 m)