Quadrupled machine life and thousands of dollars saved

重機寿命を4倍に延ばし、1台当たりのメンテナンス費を数十万円削減。

ペルー北部に本拠を置く世界最大級の金鉱採掘会社 ミーナ・ヤナコチャ社にとって、ダウンタイム(設備の修繕等による運転停止期間)は生産性低下を招き、結果的に機会損失という実際的な損害に直結してしまう大きな悩みの種でした。作業を滞りなく続行することは、同社に限らずどのような企業にとっても常に最重要課題に挙げられる点です。

生産性の低下を最小限に抑えること、そして設備機器の維持費低減は、現場の保守作業者やメンテナンス事業者だけでなく、設備機器に投資する企業の幹部にとっても永遠のテーマというべき問題です。

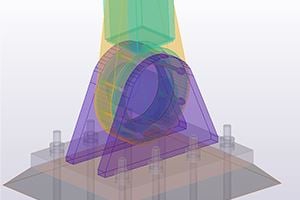

CAT(キャタピラー社)製の大型マイニングトラック793Bのスタビライザー部に取り付けられた純正品のピンは5,000時間程度の稼働が寿命と見積もられていましたが、一旦メンテナンスでピボットの取外し・再取付が必要になると、可動部の肉盛補修や穴加工、研磨や塗装等に膨大な時間と労力を要するため、それらの作業もメンテナンスのスケジュールに組み込む必要がありました。「時は金なり」という諺が示す通り、頻繁に発生して生産性低下の大きな要因となっていたこの作業に、ミーナ・ヤナコチャ社は辟易していたのです。2003年、同社は遂にエクスパンダー・システムの試験に踏み切ります。キャタピラー社の純正品ではないパーツを採用することには様々な観点で抵抗があり、すぐには決断できなかったのです。

結果、エクスパンダー・システムを導入したマイニングトラックは、一般的なピンで動く従来の状態と比較して、4倍も長持ちしたというデータが得られました。エクスパンダー・システムは5,000時間ごとに状態をチェックされ、20,000時間後のメンテナンス時まで交換されることなく可動し続けました。その20,000時間経過後のピン交換時にも、エクスパンダー導入車両はピン穴の補修作業が一切不要で、これまで数日がかりだったピンの交換作業が、僅か2~3時間で完了してしまったのです。

エクスパンダー・システムがもたらしたコスト削減幅は、少なくとも300万円以上と算出されました。ミーナ・ヤナコチャ社は試験の途中経過が従来品のピンと比較にならないものだと分かると、すぐにエクスパンダー・システムの全車採用を決断し、他の輸送車両も含めた多くの重機のピンをエクスパンダー・システムに交換しました。現在ミーナ・ヤナコチャ社は、モーター・グレーダーと呼ばれる整地用重機やホイールローダー等マイニングトラック以外の重機でも、摩耗を起こしやすい箇所にエクスパンダー・システムを多数使用しています。