THE EXPERTS:ふつうのピンとエクスパンダー・システムは何が違うの?

多くの設備機器の可動部や油圧シリンダーの両端部に用いられるピン。ピンはその使用箇所が必要な動作を起こすために必要なものだが、エクスパンダーと一般的なピンとでは技術的な観点から、何が違っているのだろう。

なぜ可動部は摩耗するのか

ピンを挿し入れる可動部のピン穴は、ピンの抜き差しを考慮してピン径よりも僅かに大きく設計されています。しかしそのために、ピン穴の内部ではピンとの間に僅かな隙間が生じてしまいます。勿論この「遊び」がなければピンを取り付けることができないのですが、この隙間のせいで可動部の先の運転精度が悪化してしまうというデメリットも孕んでいます。また、この隙間のためにピンはピン穴の内部にものすごいスピードで衝突し、車両が方向転換した際にはその方向に応じた荷重も可動部に伝わって来ます。つば付のピンを使用したり回り止めリングを溶接して、ボルトや割りピンを通す等でピンを固定していると考える人もいますが、これはあくまでピンの脱落や共回りを防ぐためであって、ピン穴の隙間が原因で起こる摩耗を防ぐような性質のものではありません。

油圧ショベルが重量物を持ち上げる時のように、可動部に大きな荷重や振動が伝わると、この隙間のせいでピンが徐々にピン穴を摩耗させ、楕円状に変形させて行きます。これが進行すると、機器の動作は精度が低下してコントロールが難しくなり、可動部の補修が必要になって来ます。補修作業を行うサイクルは、一般的に3,000〜5,000時間毎と言われますが、その可動部への応力集中の程度によっては、もっと短いサイクルでの補修を要するケースもあります。

一般的なピンが可動部の摩耗を引き起こす理由はピン穴内の「遊び」だけではありません。ピンは円柱形状なので、穴の中で接地する面積はほんの僅かなものです。そこに負荷が加わると、その僅かな面積に荷重が集中することになり、それがピン穴を変形させてしまうのです。可動部のピンは、折損による事故に配慮してピン穴よりも硬い材質で作られているので、ピン穴の中で繰り返し衝突が起こると、ピン穴は簡単に楕円変形を起こしてしまいます。

摩耗とガタつきを解決するシンプルな方法

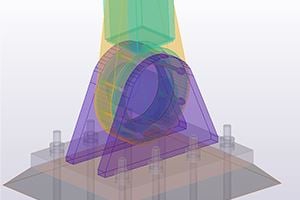

エクスパンダー・システムは、テーパー付ピンと拡張スリーブ、専用のワッシャー、そしてナットまたはボルトで構成される、可動部の摩耗によるガタつきを、その原因から根絶するシンプルな構造の製品です。ピン穴の摩耗がよほど酷くない限りは、そのまま既設のピンと入れ替えて使用できます。

ピンを挿し入れて、両端のボルト(またはナット)を締め込むと、専用ワッシャーが拡張スリーブを中に押し込み、ピンのテーパーに沿って拡張スリーブのスリットが開いてピン穴との隙間を埋め、ピン穴内部の「遊び」をゼロにしてしまいます。これによって可動部ブラケットの両端で固定されたエクスパンダーは可動部の摩耗を防ぎ、ガタつきを解決する、という仕組みです。

一般的なピンが僅かな1点でピン穴内に接地するのに対し、エクスパンダー・システムはピン穴内全体で接地するため、1点に荷重を集中させることがありません。そのためピン穴が摩耗して変形することもないのです。この機構により可動部の摩耗は撲滅され、可動部の補修やブッシュ交換、パーツ交換も不要になります。

数日単位の補修か短時間の修繕か

また、一般的なピンを使う場合とエクスパンダー・システムを使う場合とでは、その補修工程にも違いが出て来ます。一般的なピンの場合、ピン穴が摩耗で楕円変形してしまうと、肉盛溶接と穴加工での補修作業が行われます。この作業は時間がかかるだけでなく、通常はサービスに外注されるため、運搬のコストや待機日数が発生します。肉盛や穴加工は専用の器具や知識を要する難しい作業であるため、通常は自前の作業で現場施工することは難しく、車両が使えないダウンタイムによる機会損失が生まれてしまいます。

一方、エクスパンダ―・システムは殆どの場合、摩耗したピン穴に直接取り付けられるため、肉盛溶接や穴加工は不要で、誰でも現場作業によって簡単に取付・取外しが行えるため、僅かな時間で作業を再開できる点が、大きなメリットの1つとして挙げられます。