IMAGINER UNE SOLUTION RÉUSSIE

Tout comme un athlète victorieux, un responsable de maintenance peut-il avoir en tête la solution parfaite avant de la mettre en œuvre ? Japan Steel Works pourrait avoir trouvé la réponse.

Japan Steel Works, Ltd. La société Japan Steel Works, Ltd. (JSW), établie à Muroran sur l’ïle d’Hokkaido possède une des plus grandes presses à forger du monde, capable de manipuler d’énormes lingots d'acier pesant jusqu’à 670 tonnes. Fondée en 1907, la société est un fabricant reconnu de produits en acier moulés et forgés de grande taille, de tôles d’acier et de pièces pour machines industrielles. Avec 3 usines au Japon et 18 bureaux dans le monde entier, JSW fait appel à des technologies avancées pour fabriquer des presses, des arbres de turbines et même des épées japonaises. Dans le cadre de son service après-vente, l'entreprise offre depuis peu des services de maintenance pour réservoirs sous pression, presses et autres pièces d’équipement lourd. Un des principaux défis auxquels jJSW fait face depuis de nombreuses années dans ses activités est le serrage et le desserrage des boulons géants de ses presses hydrauliques de forgeage et des massives pompes à eau qui les entraînent. Cela inclut les boulons de taille M180 qui fixent solidement les « bielles d’équilibrage » de la presse hydraulique de 14 000 tonnes et les boulons M64 de la pompe à eau qui ferment son capot et sa structure principale pour résister à l’énorme pression nécessaire au fonctionnement de la presse hydraulique de forgeage. Le problème réside dans le fait qu’il est difficile d’obtenir un serrage précis et uniforme de ces gros boulons. JSW utilisait traditionnellement le martèlement ou une clé dynamométrique hydraulique, seules méthodes à sa disposition. Mais ces procédés conduisent à des serrages imprécis et parfois même à des ruptures de boulons dues aux variations de précharge.

Un problème très frustrant et très coûteux

M. Takumi Kawauchiya, responsable de la maintenance des équipements de la division fabrication chez JSW depuis plus de 30 ans, affirme que ce problème était très frustrant, tant pour lui que pour la société. « Nous utilisions des méthodes de serrage par force, martèlement et clé dynamométrique hydraulique, qui étaient imprécises et physiquement éprouvantes pour nos employés, » explique M. Kawauchiya. « C’était un lourd fardeau pour les employés et qui plus est, cela ne fonctionnait pas parfaitement. Nous avions parfois des ruptures de boulon dans ces machines bien conçues en raison d'une précharge imprécise. »

Un image mentale de la bonne solution

Comme un golfeur professionnel qui, avant de frapper la balle, imagine sa trajectoire pour qu’elle atteigne le bon objectif, M. Kawauchiya affirme qu’il aime se faire une image mentale du résultat final satisfaisant avant de relever le défi que représente chaque réparation. « Je visualise tout le processus de travail dans mon esprit, notamment ce qui pourrait être la meilleure méthode pour résoudre le problème, option A ou option B, puis j’imagine tout le processus étape après étape. Ce n’est que lorsque j’ai fini de me créer cette image que je commence à travailler, » poursuit-il. Les défis liés aux boulons représentaient un problème sérieux qui gâchait ses stratégies bien construites. « Normalement, lorsque des incidents inattendus se produisaient, j’établissais un plan alternatif issu de mon expérience et je re-visualisais la totalité du processus. Cependant, lorsqu'un problème inattendu comme une rupture de boulon se produisait, cela arrêtait toute l'activité de l'installation. Plus long est l’arrêt, plus importantes sont les pertes financières, qui peuvent s’élever à des dizaines de milliers d’euros en une seule journée. "Bien entendu, il n'y avait rien de plus important que la rapidité avec laquelle nous pouvions récupérer et redémarrer », commente Kawauchiya.

Je rêvais de résoudre ce défi de maintenance ».

Profondément ému par une solution à son problème

Heureusement, son rêve s'est réalisé il y a quelques années. Lorsque M. Kawauchiya a serré les très grands boulons avec Superbolt pour la première fois, il a été heureux de réaliser que ce problème qui l’embarrassait depuis si longtemps était enfin vraiment résolu. « Lorsque j’ai fini de les serrer, j’étais profondément ému par Superbolt. J’ai vu que c’était une véritable solution à mon problème. » M. Kawauchiya explique que ce qui l’a impressionné est la facilité d'utilisation de Superbolt par rapport au travail pénible précédent de martèlement des gros boulons. En raison de son concept unique, certaines personnes doutaient au départ que Superbolt pouvait vraiment serrer de gros boulons ou que cela prendrait beaucoup de temps de serrer toutes les petites vis de pression sur le corps de l’écrou. Lorsqu’on lui a demandé comment il avait répondu à ces préoccupations, M. Kawauchiya a souligné que les autres méthodes présentaient également des inconvénients. « La clé dynamométrique hydraulique nécessite des unités lourdes telles que des pompes. Et le martèlement est également un travail très pénible qui épuise l’opérateur. Comparé à ces méthodes, Superbolt est beaucoup plus facile même s’il faut serrer des vis de pression. »

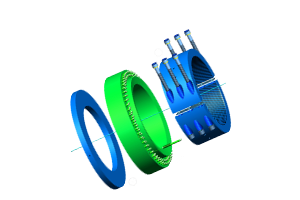

La technologie Flex-in & Flex-out rend les assemblages plus sûrs

L'avantage de Superbolt ne réside pas uniquement dans la réduction de la charge de travail. La sécurité du joint boulonné et la prévention de la rupture du boulon et des dangers associés sont aussi améliorées. Superbolt peut empêcher la rupture de boulon grâce à la structure « Flex-in & Flex-out » apportée par la conception brevetée de la vis de pression. C’est ce qui permet de répartir la tension, qui est normalement concentrée sur les premiers et seconds filetage de vis, à la totalité du filetage en ouvrant la partie inférieure vers l’extérieur et en fermant la partie supérieure vers l’intérieur durant le serrage. M. Ryu Kobayashi, qui est chargé de la conception des équipements de production depuis de nombreuses années à la division des équipements chez JSW, considère que c’est un grand avantage.

La fonction Flex-in & Flex-out est très avantageuse, en particulier pour la fixation des pièces qui sont exposées à de grandes variations de charges dynamiques.

En fait, c’est ce qui fait le secret de la prévention des ruptures de boulons et l’analyse des données de tests montre que Superbolt répartit très uniformément la tension sur chaque filetage de vis. Les écrous hydrauliques peuvent aussi réduire la charge de travail du serrage, mais ils ne fonctionnent pas pour empêcher la rupture des boulons. Cette technologie est brevetée par le groupe Nord-Lock et les produits qui copient cette structure n’ont pas les mêmes caractéristiques. M. Kobayashi souligne aussi les autres avantages de Superbolt, de son point de vue de concepteur. « La précision du serrage de boulon par martèlement varie considérablement d’un individu à un autre, de sorte que certains boulons peuvent ne pas être serrés correctement. Même si le boulon est serré, il peut ne pas avoir suffisamment de précharge. La répétabilité de Superbolt est excellente et chacun peut serrer le boulon à la même force, ce qui entraîne une meilleure sécurité des réparations effectuées lors de la maintenance. » Cette répétabilité élevée réduit le risque de travail incorrect et empêche les accidents, tout en réduisant les temps d'arrêt imprévus et coûteux. Tout comme un concepteur chez un constructeur de machines bénéficie des avantages de Superbolt, les utilisateurs finaux des machines peuvent également réduire leur coût total de possession. Si nous considérons l'efficacité des dépenses de maintenance comme une partie de la « qualité », ceci est une amélioration de la qualité et peut être considéré comme un service pour l’utilisateur final. Cela peut être aussi un argument de vente supplémentaire pour les équipes commerciales des fabricants de machines.

Client : Japan Steel Works, Ltd.

Applications :

Presse à forger hydraulique de 14 000 tonnes et pompe à pression d'eau massive

Solution : Tensionneurs à vis multiples Superbolt

Application (presse) : Équilibreur à tirants (M180)

Application (pompe) : Boulon du capot (M64, 4 pièces en jeu de 8 unités)

Taille de la presse : Hauteur au sol 16,44 m (hauteur totale fosse incluse : 22 m)