Kuvittele mielessäsi onnistunut ratkaisu

Voiko kunnossapitoinsinööri nähdä täydellisen ratkaisun mielessään ennen sen toteuttamista, kuten urheilija mielikuvaharjoittelee voittavansa? Japan Steel Works saattaa tietää vastauksen.

Japan Steel Works, Ltd. (JSW) sijaitsee Muroranissa Hokkaidon saarella ja käyttää yhtä maailman suurimpaa takomapuristinta, joka pystyy käsittelemään jättimäisiä jopa 670 tonnin painoisia teräsharkkoja. Vuonna 1907 perustettu yhtiö on nykyään menestyvä suurikokoisten valujen ja taottujen terästuotteiden sekä peltien ja teollisuuden koneenosien valmistaja. Sillä on kolme tuotantolaitosta Japanissa ja 18 toimistoa ympäri maailmaa. JSW käyttää puristimien, turbiiniakselien ja jopa japanilaisten miekkojen valmistuksessa kehittynyttä tekniikkaa. Yhtiö on viime aikoina alkanut osana jälkimyyntipalveluja tarjota kunnossapitopalveluja paineastioille, puristimille ja muille raskaille laitteille. Yksi JSW:n toiminnassaan useiden vuosien ajan kohtaamia suuria haasteita on ollut hydraulisten takomapuristimien ja niiden käyttiminä toimivien valtavien vesipumppujen jättimäisten pulttien kiristäminen ja löysääminen. Näihin kuuluvat M180-kokoiset pultit, joilla kiinnitetään tasapainotangot 14 000-tonniseen takomapuristimeen, ja vesipumpun M64-pultit, jotka kiristävät sen kuoren ja rungon kestämään hydraulisen takomapuristimen vaatimaa valtavaa painetta. Ongelmana oli vaikeus saada suuriin pultteihin tarkka ja yhdenmukainen kiristys. JSW on perinteisesti käyttänyt vasarointia tai hydraulista momenttiavainta, jotka olivat ainoat saatavilla olevat menetelmät. Näillä menetelmillä kiristäminen oli kuitenkin epätarkkaa ja johti joskus jopa pulttien pettämiseen esikuormituksen vaihtelun vuoksi.

Turhauttava ja kallis ongelma

Takuni Kawauchiya, joka on vastannut JSW:n valmistusosaston laitoskunnossapidosta yli 30 vuoden ajan, kertoo ongelman olevan erittäin turhauttava sekä hänellä itselleen että koko yhtiölle. ”Käytimme kiristysmenetelmissä erittäin paljon voimaa, vasarointia ja hydraulisia momenttiavaimia, jotka olivat sekä epätarkkoja että fyysisesti uuvuttavia käyttää”, Kawauchiya selittää. ”Se oli raskas taakka työntekijöille eikä kuitenkaan toiminut parhaalla tavalla. Joskus jopa hyvin suunniteltujen koneiden pultit pettivät epätarkan esikuormituksen takia.”

Mielikuva onnistuneesta ratkaisusta

Ammattigolffaaja kuvittelee onnistunutta lyöntiä varten ensin mielessään, minne pallo lentää. Kawauchiya kertoo samaan tapaan luovansa mielikuvan siitä, miltä käsillä olevan korjaushaasteen onnistunut tulos näyttää. ”Visualisoin mielessäni koko työprosessin, myös sen tutkimisen, mikä saattaisi olla paras tapa korjata ongelma, vaihtoehto A tai B, ja sitten käyn sen läpi vaihe vaiheelta. Aloitan työn vasta kun mielikuva on valmis”, hän sanoo. Pulttaushaasteet olivat vakava ongelma, joka sotki hänen huolelliset menetelmänsä. Hän kertoo edelleen tehneensä yllättävien tilanteiden tullessa vaihtoehtoisen suunnitelman kokemuksen perusteella ja visualisoineensa koko prosessin uudestaan. Mutta kun odottamaton ongelma kuten pultin rikkoutuminen sattui, se pysäytti koko laitoksen toiminnan. Mitä pidempään seisokki kesti, sitä enemmän tuli tappiota, jopa kymmeniätuhansia euroja vain yhdessä päivässä. ”Kaikkein tärkeintä oli tietenkin korjata vika ja saada laitos taas käyntiin mahdollisimman nopeasti”, Kawauchiya sanoo.

”Unelmani oli ratkaista tämä kunnossapitohaaste.”

Todellinen ongelmanratkaisija aiheutti liikuttumisen

Onneksi hänen unelmansa toteutui muutama vuosi sitten. Kawauchiya kertoo, että kun hän kiristi suurikokoisia pultteja Superboltilla ensimmäistä kertaa, hän ilahtui ymmärtäessään pitkäaikaisen ja vaikeasti ratkaistavan ongelma tulleen nyt ratkaistuksi. ”Kun kiristys oli valmis, olin liikuttunut Superboltista. Näin sen olevan todellinen ongelmanratkaisija.” Kawauchiya selittää tämän johtuneen käytön helppoudesta verrattuna aiempaan tapaan, suurten pulttien lyömiseen vasaralla. Ainutlaatuisen mallin ansiosta jotkut epäilivät ensin, voisiko Superbolt todella kiristää suurikokoiset pultit, tai että kaikkien pienten monipulttien kiristämiseen mutterin rungossa menisi liikaa aikaa. Kun kysyimme hänen suhtautumistaan näihin huoliin, Kawauchiya vastaa muillakin menetelmillä olevan huonot puolensa. ”Hydraulinen momenttiavain vaatii raskaita laitteita, kuten pumppuja. Ja vasarointi on erittäin raskasta työtä, jolloin monen suuren pultin kiristäminen uuvuttaa kiristäjän. Näihin menetelmiin verrattuna Superbolt on paljon helpompi myös monipultteja kiristettäessä.”

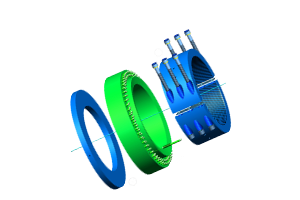

Flex-in-flex-out -tekniikka tekee liitoksesta turvallisemman

Superbolt tarjoaa muitakin etuja kuin pienemmän työmäärän. Se tekee pulttiliitoksesta turvallisemman, mikä ehkäisee pulttien pettämistä ja siitä seuraavia vaaroja. Superbolt voi ehkäistä pulttien pettämistä flex-in-flex-out -rakenteellaan, joka on monipultin patentoidun mallin ansiota. Tämä jakaa rasituksen, joka kohdistuu tavallisesti ensimmäiseen ja toiseen ruuvikierteeseen, kaikkiin kierteisiin avaamalla alaosaa ulospäin ja sulkemalla yläosaa alaspäin kiristämisen aikana. Ryu Kobayashi, joka on johtanut tuotantolaitteiden suunnittelua JSW:n laiteosastolla useita vuosia, pitää tätä merkittävänä hyötynä.

”Flex-in-flex-out -toiminto on erittäin hyödyllinen, etenkin monille erilaisille dynaamisille kuormituksille altistuvien osien kiinnittämiseen.”

Itse asiassa se on salaisuus pulttien rikkoutumisen estämiseen, ja testaustietojen analysointi osoittaa, että Superbolt tasapainottaa kunkin ruuvikierteen rasituksen hyvin tasaisesti. Hydraulimutterit saattavat myös vähentää kiristämisen työmäärää, mutta niiden toiminta ei ehkäise pulttien pettämistä. Nord-Lock on patentoinut tämän tekniikan, joten sen mallia kopioivissa tuotteissa ei ole tätä ominaisuutta. Kobayashi osoittaa myös Superboltin muut hyödyt suunnittelijan kannalta. ”Vasaroimalla kiristettyjen pulttien kiristystarkkuus vaihtelee huomattavasti riippuen sitä, kuka kiristämisen tekee, joten kaikki pultit eivät välttämättä ole yhtä tiukalla. Vaikka pultti on kiristetty, siinä ei välttämättä ole riittävää esikuormitusta. Superboltin toistettavuus on erinomainen, ja kuka tahansa voi kiristää pultin samaan tilaan, jolloin kunnossapitokorjaukset ovat turvallisempia.” Suuri toistettavuus vähentää työvirheiden riskiä ja ehkäisee tapaturmia sekä auttaa vähentämään suunnittelemattomia kalliiksi tulevia seisokkeja. Superbolt hyödyttää konevalmistajan suunnittelijoita, mutta myös koneiden loppukäyttäjät pystyvät vähentämään omistamisen kokonaiskustannuksia. Jos kunnossapitokustannusten tehokkuutta pidetään laatuna, tämä on laadun parantamista, ja se voidaan katsoa palveluksi loppukäyttäjille. Tämä voi olla myös lisäetu konevalmistajien myyntitiimeille.

Asiakas: Japan Steel Works, Ltd.

Käyttökohteet: 14 000 tonnin hydraulinen takomapuristin ja valtava vesipainepumppu

Ratkaisu: Superboltin monipulttikiristimet

Käyttökohde (puristin) Tasapainotanko (M180)

Käyttökohde (pumppu) Suojapultti (M64, 4 kpl:n sarja x 8 yksikköä)

Puristimen koko Maakorkeus 16,44 m (kokonaiskorkeus montun kanssa 22 m)