Instrucciones de instalación

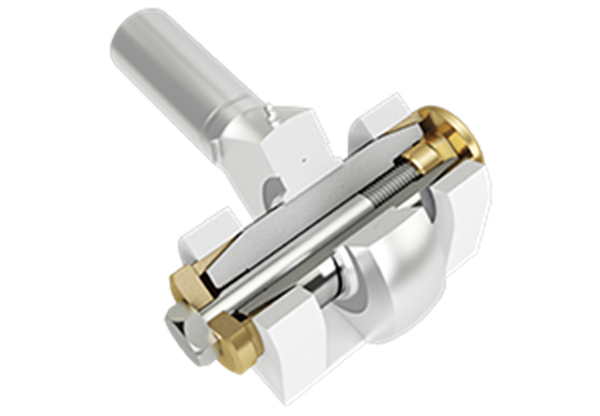

Bulón recto, Tornillo pasante

5.1

El seguimiento de estas instrucciones asegurará que el Sistema Expander sea instalado correctamente yse prolongue la vida de la articulación abulonada.

¡Enhorabuena! Ha adquirido una solución de ingeniería personalizada para el problema de desgaste de la articulación abolonada de su máquina. Si tiene alguna pregunta, contacte con el distribuidor o con Expander antes de seguir adelante.

El Sistema Expander de bulón tiene una garantía de 10 años / 10.000 horas de funcionamiento (lo que primero suceda) desde la fecha de compra.

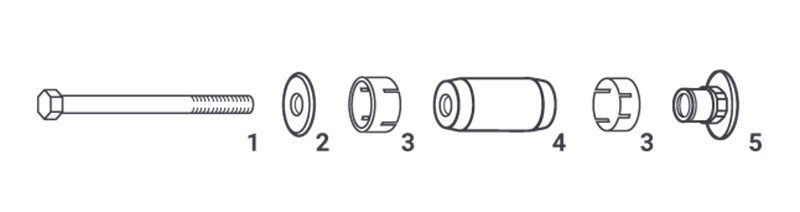

1 Tornillo. 2 Arandela. 3 Camisa. 4 Eje (bulón). 5 Tuerca de cabeza plana Expander para hexágono interno.

Preparación

Retirar cualquier casquillo existente para eliminar futuros desgastes entre éste y la orejeta de montaje.

Reparar cualquier daño estructural, p.e. grietas u orejetas dobladas, antes de la instalación.

Lijar las irregularidades en la superficie del agujero.

La diferencia entre el diámetro mínimo y máximo en las orejetas desgastadas debe ser como máximo 0,06” (1,5 mm) para que las camisas ajusten correctamente.

¡ATENCION! Si el diámetro de las orejetas desgastadas, en cualquier punto, es de 2 mm (0,08”) o más, mayor que el diámetro original de la misma, contacte con su distribuidor o con Expander. Necesitará camisas sobremedida.

Instalación

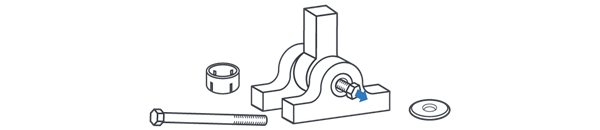

Engrasar las camisas y el eje con grasa disponible, preferiblemente grasa de grafito. ¡No engrasar las roscas!

¡NOTA! Si corresponde: colocar la salida de engrase a 90 grados para forzar la dirección y minimizar la concentración de tensión en la salida.

Instalar el Sistema Expander libremente ensamblado. Posicionarlo en los agujeros y apretar el tornillo. Sostener la arandela con un alicate para evitar que gire el eje. Apretar según especificación.

Pares de apriete recomendados

Tornillos cabeza hexagonal

Pares de apriete M12-M24 ± 10%, M30... +30/-0%

| M12 | M14 | M16 | M20 | M24 | M30 | M36 | M42 | |

| Nm | 70 | 115 | 175 | 350 | 500 | 600 | 700 | 900 |

| lb-ft | 52 | 85 | 129 | 258 | 369 | 443 | 516 | 664 |

Tuercas hexagonales: altura estándar

Pares de apriete M12-M24 ± 10%, M30... +30/-0%

| M12 | M14 | M16 | M20 | M24 | M30 | M36 | M42 | |

| Nm | 65 | 115 | 175 | 250 | 350 | 500 | 600 | 700 |

| lb-ft | 48 | 85 | 129 | 184 | 258 | 369 | 443 | 516 |

Tuercas hexagonales: perfil bajo

Todos los pares de apriete ± 10%

| M12 | - | M16 | M20 | M24 | M30 | - | - | |

| Nm | 60 | - | 125 | 200 | 275 | 350 | - | - |

| lb-ft | 44 | - | 92 | 148 | 203 | 258 | - | - |

Tuercas de llave

Todos los pares de apriete ± 10%

| M17 | M25 | M35 | M45 | M55 | M65 | M75 | M85 | |

| Nm | 50 | 120 | 250 | 500 | 600 | 700 | 800 | 900 |

| lb-ft | 37 | 89 | 184 | 369 | 443 | 516 | 590 | 664 |

Comprobación final

Engrasar el bulón (si corresponde). Tras el par de apriete inicial, mover la máquina varias veces en toda su capacidad de movimiento y comprobar el par de apriete. Comprobar el par de apriete tras 10 horas, 40 horas y en intervalos regulares de mantenimiento para asegurar el adecuado asentamiento de las camisas.

Asegurarse que haya una distancia mínima de 0,5 mm (0.02”) entre la arandela y la orejeta. ¡NOTA! Si se utiliza el diseño de brida para quitar fácilmente la camisa, debería haber una distancia mínima de 6 mm. ¡ATENCION! Si la arandela está en contacto con la orejeta, contacte con su distribuidor o con Expander.

Desmontaje

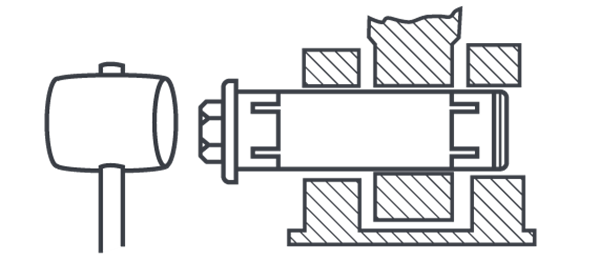

Desmontar tornillo y arandela. Golpear el eje hasta que la tensión en las camisas se relaje (utilizar un trozo de tubo entre el eje y el mazo/martillo para no dañar las roscas). Quitar la camisa con un alicate.

Colocar un tornillo corto y quitar le eje utilizando un martillo de inercia, tirador o similar. El tornillo normalmente es de paso fino y suministrado por su distribuidor.