Wenn eine erfolgreiche Lösung im Kopf entsteht

Kann ein Instandhaltungsleiter, ähnlich wie ein Spitzenathlet, den perfekten Wurf vorausdenken? Japan Steel Works könnte die Antwort auf diese Frage haben.

The Japan Steel Works, Ltd. Japan Steel Works, Ltd. (JSW) in Muroran auf der Insel Hokkaido betreibt eine der weltweit größten Schmiedepressen, die enorme Stahlblöcke mit einem Gewicht von bis zu 670 Tonnen verarbeiten kann. Das 1907 gegründete Unternehmen ist heute ein etablierter Hersteller von großformatigen Guss- und Schmiedeerzeugnissen, Stahlblechen und Industriemaschinenteilen. Mit drei Werken in Japan und 18 Niederlassungen weltweit setzt JSW auf fortschrittliche Technologien für die Herstellung von Schmiedepressen, Turbinenwellen und sogar japanischen Schwertern. Im Rahmen des Kundendienstes bietet das Unternehmen seit Kurzem auch die Wartung von Druckbehältern, Schmiedepressen und anderen schweren Ausrüstungsteilen an. Eine große Herausforderung, die JSW seit vielen Jahren bei der Wartung hat, ist das Anziehen und Lösen der riesigen Schrauben an den hydraulischen Schmiedepressen und den massiven Wasserpumpen, die diese antreiben. Dazu gehören zum Beispiel M180-Schrauben, mit denen die „Ausgleichsstangen“ an der 14.000 Tonnen schweren Hydraulik-Schmiedepresse gesichert werden, und M64-Schrauben an der Wasserpumpe, ohne die deren Abdeckung und Hauptkonstruktion dem enormen Druck der Schmiedepresse nicht standhalten würden. Das Problem: Es war schwierig, diese gigantischen Schrauben präzise und gleichmäßig anzuziehen. JSW blieb bisher nichts anderes übrig, als dafür große Hämmer oder hydraulische Drehmomentschrauber zu verwenden. Durch dieses ungenaue Anziehen kam es manchmal sogar zum Ausfall der Schrauben aufgrund der unterschiedlichen Vorspannkräfte.

Ein frustrierendes und kostspieliges Problem

Takumi Kawauchiya, der seit über 30 Jahren für die Instandhaltung der Produktionsanlagen von JSW verantwortlich ist, sagt, dieses Problem sei sowohl für ihn als auch für das Unternehmen sehr frustrierend gewesen. „Wir hatten sehr kraftintensive Anziehverfahren, wie Hammerschläge und den Einsatz hydraulischer Drehmomentschrauber, die sowohl ungenau als auch körperlich ermüdend für unsere Leute waren“, erklärt Kawauchiya. „Das war eine schwere Belastung für die Arbeiter und gleichzeitig fehleranfällig. Manchmal kam es an den hochkomplizierten Maschinen sogar zu Schraubenausfällen, die auf eine ungenaue Vorspannung zurückzuführen waren.“

Ein gedankliches Bild der erfolgreichen Lösung

Wie ein Profigolfer, der vor dem Abschlag das genaue Ziel des Balls vor Augen hat, sagt Kawauchiya, entstehe in seinem Kopf häufig ein konkretes Bild davon, wie die erfolgreiche Lösung eines Problems aussehen könnte. „Ich male mir den gesamten Arbeitsprozess aus, einschließlich der Frage, wie das Problem am besten zu beheben ist. Option A oder B? Dann gehe ich die mögliche Lösung Schritt für Schritt durch. Erst wenn dieses gedankliche Bild fertig ist, beginne ich mit der Arbeit“, sagt er. Die Schwierigkeiten mit den Schrauben waren ein ernstes Problem, das seine wohlüberlegten Strategien durcheinander brachte. Normalerweise, fährt er fort, entwickle er bei unerwarteten Zwischenfällen anhand der gemachten Erfahrungen einen Alternativplan und visualisiere dann den gesamten Prozess neu. Bei einem unerwarteten Problem wie einem Schraubenbruch musste allerdings der gesamte Betrieb der Anlage gestoppt werden. Und je länger dieser Zustand andauerte, desto größer waren die finanziellen Verluste, die sich an einem einzigen Tag auf mehrere Zehntausend Euro summieren können. „Da gab es dann natürlich nichts Wichtigeres als die Frage, wie schnell wir die Anlagen wieder in Betrieb nehmen können“, erklärt Kawauchiya.

„Es war mein großer Traum dieses technische Problem zu lösen.“

Emotional „bewegt“ von einem echten Problemlöser

Glücklicherweise wurde dieser Traum vor ein paar Jahren wahr. Als Takumi Kawauchiya die großen Schrauben zum ersten Mal mit Superbolt anzog, stellte er zufrieden fest: Das langjährige, schwer zu behebende Problem war tatsächlich gelöst. „Nach dem Anziehen war ich absolut bewegt und überzeugt. Superbolt war die Lösung für unser Problem.“ Ein wesentlicher Grund dafür ist aus seiner Sicht die Einfachheit der Bedienung, vor allem im Vergleich zur bisherigen Vorgehensweise, bei der die großen Schrauben mit Hammerschlägen angezogen werden mussten. Aufgrund der speziellen Konstruktion hatten einige zunächst Zweifel, ob mit Superbolt auch tatsächlich große Schrauben angezogen werden können oder ob das Anziehen aller kleinen Druckschrauben am Mutternkörper am Ende zu lange dauern würde. Auf die Frage nach seiner Reaktion auf solche Bedenken antwortet Kawauchiya, auch die anderen Methoden hätten Nachteile. „Der hydraulische Drehmomentschrauber erfordert schwere Aggregate wie Pumpen. Und auch das Hämmern ist eine sehr schwere Arbeit, die gerade bei vielen großen Schrauben sehr kräftezehrend ist. Im Vergleich zu diesen Verfahren ist die Superbolt-Methode viel einfacher, auch wenn wir dafür die Druckschrauben anziehen müssen“.

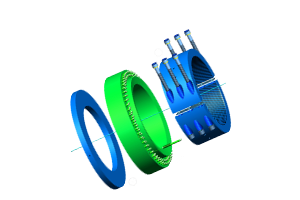

Flex-Technologie macht Verbindung sicherer

Der Vorteil von Superbolt liegt nicht nur in der Arbeitserleichterung. Auch die Sicherheit der Schraubenverbindung wird verbessert, wodurch die Gefahr von Schraubenbruch und ähnlichen Problemen deutlich sinkt. Superbolt kann dank seiner einzigartigen Flex-Technologie einen bruchbedingten Ausfall der Schraube verhindern. Dazu wird die Spannung, die sich normalerweise auf den ersten und zweiten Gewindegang konzentriert, auf das gesamte Gewinde verteilt, indem sich der untere Teil beim Anziehen nach außen öffnet und der obere Teil nach innen schließt. Ryu Kobayashi, der seit vielen Jahren im Geschäftsbereich Equipment von JSW für die Konstruktion von Produktionsanlagen zuständig ist, hält dies für einen großen Vorteil.

„Die Flex-Funktion von Superbolt ist extrem hilfreich, vor allem wenn Teile befestigt werden müssen, die einem großen Spektrum von dynamischen Belastungen ausgesetzt sind.“

Tatsächlich wird so einem Brechen der Schraube vorgebeugt, und eine Auswertung der Prüfdaten zeigt, dass Superbolt die Spannung auf jeden Gewindegang sehr gleichmäßig verteilt. Auch Hydraulikmuttern können die Arbeitsbelastung beim Anziehen reduzieren, allerdings unter Verzicht auf die Vorteile der Flex-Technolgie. Diese Technologie ist ein Patent der Nord-Lock Group, weshalb Produkte, die die Struktur nachahmen, diese wichtige Eigenschaft nicht bieten. Ryu Kobayashi weist außerdem auf andere Vorteile von Superbolt aus Sicht eines Konstrukteurs hin. „Die Genauigkeit beim Anziehen von Schrauben durch Hammerschläge variiert je nach Arbeiter erheblich, was dazu führen kann, dass einige Schrauben nicht richtig angezogen werden. Und selbst wenn, haben sie unter Umständen nicht genug Vorspannkraft. Die Wiederholbarkeit mit Superbolt ist einmalig und jeder kann die Schrauben auf exakt dasselbe Niveau anziehen. Dadurch werden die Wartungseinsätze sicherer.“ Diese hohe Wiederholgenauigkeit verringert das Risiko unsachgemäßer Arbeit, verhindert Unfälle und trägt dazu bei, ungeplante und teure Ausfallzeiten zu reduzieren. Genauso wie ein Konstrukteur bei einem Maschinenhersteller von Superbolt profitiert, können auch die Endanwender der Maschinen damit ihre Gesamtbetriebskosten senken. Betrachtet man den Aufwand für Wartung unter dem Aspekt „Qualität“, so stellt der Einsatz von Superbolt eine qualitative Verbesserung und einen Mehrwert für den Endanwender dar. Letztendlich wäre das auch ein zusätzliches Verkaufsargument für die Maschinenhersteller.

Kunde: The Japan Steel Works, Ltd.

Anwendungen 14.000 Tonnen schwere hydraulische Schmiedepresse und massive Druckwasserpumpe

Lösung: Superbolt Spannelemente mit Vielfachschrauben

Anwendung (Presse) Zugstangen-Ausgleichsstück (M180)

Anwendung (Pumpe) Schrauben an Abdeckung (M64, 4 Stück je Satz x 8 Einheiten)

Größe der Presse Höhe über Boden 16,44 m (Gesamthöhe inklusive Schacht 22 m)