Vom weissen Blatt Papier zu einer neuen Generation von Kupplungsverbindungen

Schon zu Beginn seines Berufslebens befasste sich Steve Brown für ein Unternehmen in seiner Heimatregion Manchester mit Kupplungsverbindungen. Mit der Entwicklung einer neuen Generation von Kupplungsbolzen, mit der eine Reihe von Sicherheitsproblemen endlich der Vergangenheit angehören, schließt sich nach 30 Jahren nun der Kreis.

„Wie würden wir es angehen, wenn es noch keine Lösung auf dem Markt gäbe?“ Das war die Denkweise, als sich ein Team aus erfahrenen Ingenieuren an die Entwicklung einer neuen Generation hydraulischer Kupplungsbolzen machte.

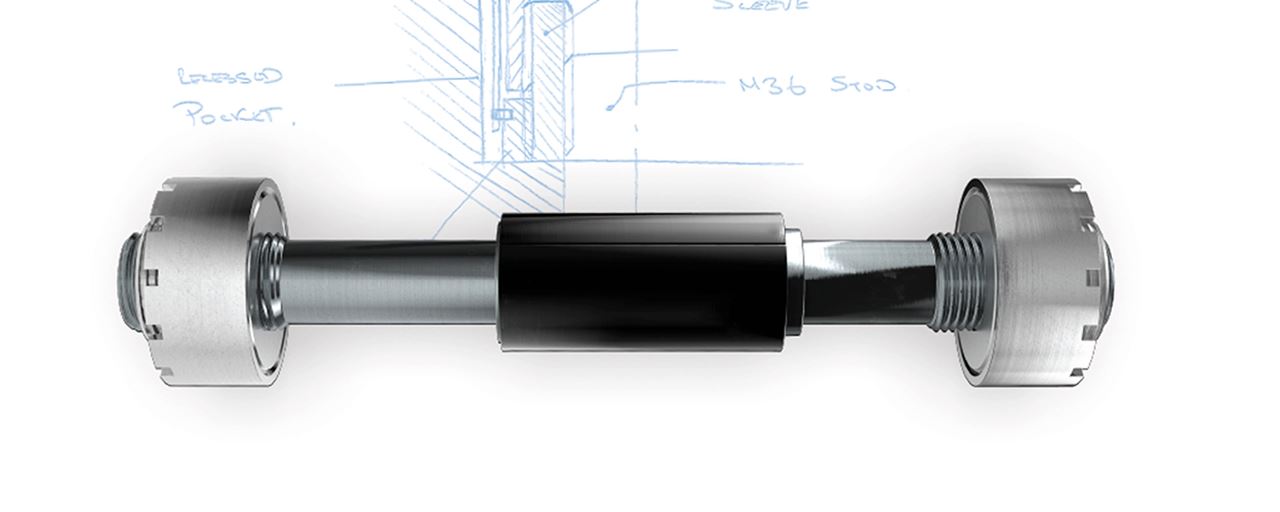

Das Ergebnis? Superbolt HyFit.

„Wir hatten schon am Anfang eine Menge Ideen, sagten uns dann aber: Nein, diesmal machen wir es nicht so. Das gab es doch alles schon. Lass uns von vorne beginnen, auf einem weißen Blatt Papier.“, sagt Steve Brown, Global Product Manager, Expansion Bolts, bei der Nord-Lock Group.

Vorrangiges Ziel war von Anfang an, einen hydraulisch betätigten Kupplungsbolzen zu entwickeln, der für den Anwender nicht nur einfacher, sondern auch viel sicherer zu handhaben ist.

„Wer den Aufwand kennt, um einen festgefressenen Kupplungsbolzen zu entfernen, der kann sich vorstellen welchem Stress und Ärger die mit der Arbeit betraute Mannschaft ausgesetzt ist. Daher war unser Anspruch eine Lösung zu finden, damit diese Umstände endlich der Vergangenheit angehören,“ sagt Steve Brown.

Er und seine Ingenieurskollegen waren sich der enormen Herausforderungen rund um hydraulisch betätigte Kupplungsbolzen durchaus bewusst. Zum Beispiel, dass bei Anwendungen mit hohen Rotationsgeschwindigkeiten kein wesentlicher Gewindeüberstand über die Mutter hinaus vorhanden sein darf.

„Eine Dampf- oder Gasturbine dreht sich entweder mit 3.000 oder 3.600 U/min, weshalb es zu enormen Turbulenzen kommen würde, wenn während dem Betrieb der Maschine etwas aus der Kupplung ragt“, erklärt Steve Brown.

Bei herkömmlichen Systemen wird über ein Zuggewinde ein zusätzlicher Zugstab in den Hauptbolzen eingeschraubt, der wiederum dem Spannzylinder zum Eingriff dient. Konstruktionsbedingt hat jenes Zuggewinde einen wesentlich kleineren Durchmesser als der Hauptbolzen, wodurch diese Verschraubung grenzwertigen Belastungen ausgesetzt wird.

“Wir wollten auf das herkömmliche innenliegende Zuggewinde unbedingt verzichten, weil die Gefahr besteht, dass der Zugstab aus dem Innengewinde abstreift, was zu katastrophalen Unfällen führen könnte.“

„Herzstück der Lösung ist eine mit zusätzlichem Aussengewinde gestaltete Mutter, auf der das hydraulische Vorspannwerkzeug sicher aufgeschraubt werden kann.“

„Da beim Superbolt-HyFit ein größerer Gewindedurchmesser zur Verfügung steht, können wir die Eingriffshöhe des Gewindes ohne Verlust von Scherfläche reduzieren. Der vorhandene Gewindeeingriff ist aber immer noch so großzügig bemessen, dass wir die Mutter mit voller Kraft beaufschlagen können, ohne das es zu Sicherheitsproblemen kommen wird“ führt Steve Brown weiter aus.

Auch wenn er mit dieser Lösung bereits zufrieden war, wollte er das Verfahren noch sicherer machen. Bei den althergebrachten Verfahren wird mit zwei unterschiedlichen Arbeitsdrücken montiert – ein Montagedruck zum Spreizen der Hülse und ein weiterer für die Axialspannung. Beide Verfahren setzen auf den gleichen Spannzylinder. „Wir wollten einen Weg finden, um zu verhindern, dass jemand zur falschen Zeit den falschen Druck anwendet. Dann kam es mir plötzlich: Mit zwei separaten, unterschiedlich dimensionierten Spannzylindern ist es möglich, mit nur einem Betriebsdruck auszukommen.“

Der Schlüssel zur Lösung war der Einsatz einer Boltight Hydraulikmutter zum Speizen der Hülse in der Bohrung, sowie eines hydraulischen Spannzylinders zur Vorspannung des Bolzens in axialer Richtung.

Da der Spannzylinder eine größere Kolbenfläche als die Hydraulikmutter aufweist, kann für beide Arbeitsgänge derselbe Druck genutzt werden.

Anders ausgedrückt: nur ein Betriebsdruck und zwei unterschiedlich gestaltete Spannzylinder, um deutlich zu machen, welcher wohin gehört.

„Das klingt jetzt so einfach, aber ich schätze, es ist bisher einfach keinem eingefallen. Ich bin froh, dass wir auf die Idee gekommen sind, weil sie das Verfahren absolut sicher macht. Es besteht keinerlei Gefahr mehr, dabei irgendetwas zu verwechseln“, sagt Steve Brown.

Der Ausbau der Kupplungsbolzen ist nun tatsächlich ohne Einschraubzuggewinde oder Ölinjektion möglich. Aus sicherheitstechnischen Gesichtspunkten ist das eine weitere wichtige Verbesserung gegenüber herkömmlichen Methoden. An dem Projekt waren Ingenieure der Nord-Lock Standorte St. Gallenkappel in der Schweiz, Walsall in Großbritannien und Pittsburgh in den USA beteiligt.

„Es gab viele Treffen in der Schweiz und Großbritannien bei denen das HyFit Design viele Verfeinerungen erfahren hat. COVID-19 hat all dem natürlich ein Ende gesetzt. Um dennoch diese letzte Phase der Produktentwicklung zu erreichen, haben wir viele Stunden mit Diskussionen, Berechnungen und Analysen per Online-Meeting verbracht“, erinnert sich Steve Brown.

Steve Brown stammt aus Großbritannien und lebt in Australien, wo er vor kurzem sein 31. Jubiläum in der Welt der Verschraubungstechnik feierte. Schon zu Beginn seines Berufslebens in einem Unternehmen, in seiner Heimatregion Manchester, befasste er sich mit Kupplungsverbindungen.

„Ich habe das Gefühl, dass sich der Kreis nun schließt. Alles begann mit einer hydraulischen Kupplung – und jetzt hatte ich die Ehre, an der Entwicklung einer völlig neuen Generation von Kupplungen mitwirken zu dürfen. Das ist ein ziemlich erfüllendes Gefühl.“